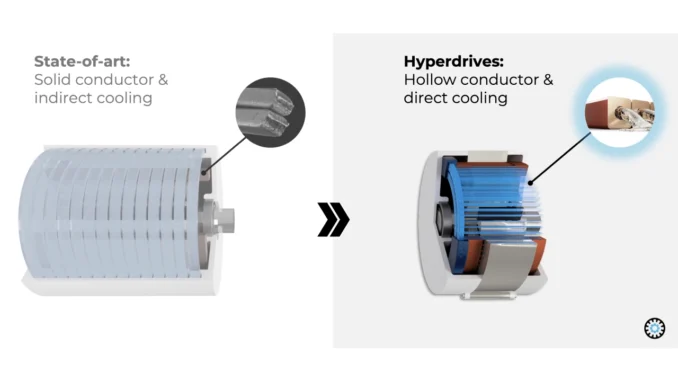

Die von Hyperdrives genutzten Hohlleiter-Hairpins erlauben die Direktkühlung des Stators und somit Dauerleistungsdichten bei Traktionsmotoren inkl. Umrichter von aktuell 8 kW/kg und 12 kW/kg perspektivisch. Im Vergleich zur konventionellen Kühltechnik können damit bei gleicher Leistung kleinere und insbesondere leichtere und trotzdem robuste Motoren realisiert werden. Hyperdrives nutzt diesen Effekt und baut unter Einsatz von automatisier- und skalierbaren Fertigungsprozessen und unter Anwendung von Standardmaterialien leistungsfähige und dennoch kostengünstige Antriebssysteme für Elektrofahrzeuge. Die Hyperdrives-Motoren sind hinsichtlich des Wirkungsgrads auf den Teillastbereich optimiert und haben laut den Unternehmensgründern einen ähnlich großen Effekt auf die Wirtschaftlichkeit von Elektrofahrzeugen wie der Turbolader bei Verbrennern.

Zielsetzung:

- Einen neuen Preis-Leistungs-Benchmark für kompakte High-Performance Elektromotoren für Massenanwendungen in Fahrzeugen (Pkw/Lkw) und Fluggeräten setzen.

- Anbieter von universell einsetzbaren und skalierbaren Antriebssystemen für den Massenmarkt, die mit skalier- und automatisierbaren Fertigungstechniken unter Einsatz von kostengünstigen Standardmaterialien und -komponenten hergestellt werden.

Arbeitsbereiche:

- Permanenterregte Synchronmotoren (PMSM) mit vergrabenen (IPM) oder Oberflächen-Permanentmagneten (SPM)

- Fremderregte Synchron-Elektromotoren (FSM)

- Asynchronmotoren (ASM)

- Hochleiter-Hairpins für Stator-Direktkühlung

- Leistungselektronik (inkl. SiC)

- Fertigungstechnik für Motoren mit Hohlleiter-Hairpins

- Kühltechnologie und Hydraulik

- Testsysteme zum Prüfen der Motortechnik – insbesondere der Robustheit und Dichtigkeit der Verbindungs- und Dichtstellen im Kühlkreislauf.

Mitarbeiterzahl:

10

Damit erregte das Start-up Aufmerksamkeit:

- Motortechnik mit Potenzial für spezifische Systemdauerleistungsdichten von 12 kW/kg (Motor inklusive Umrichter) bzw. 20 kW/kg (Motor ohne Umrichter).

- Interne Studie auf Basis von Real-Life-Fahrprofildaten, die zeigt, dass sich mit der Hyperdrives-Technik über 30 % Materialeinzelkosten bei Lkws gegenüber Referenzmaschine bei gleicher Reichweite einsparen lassen.

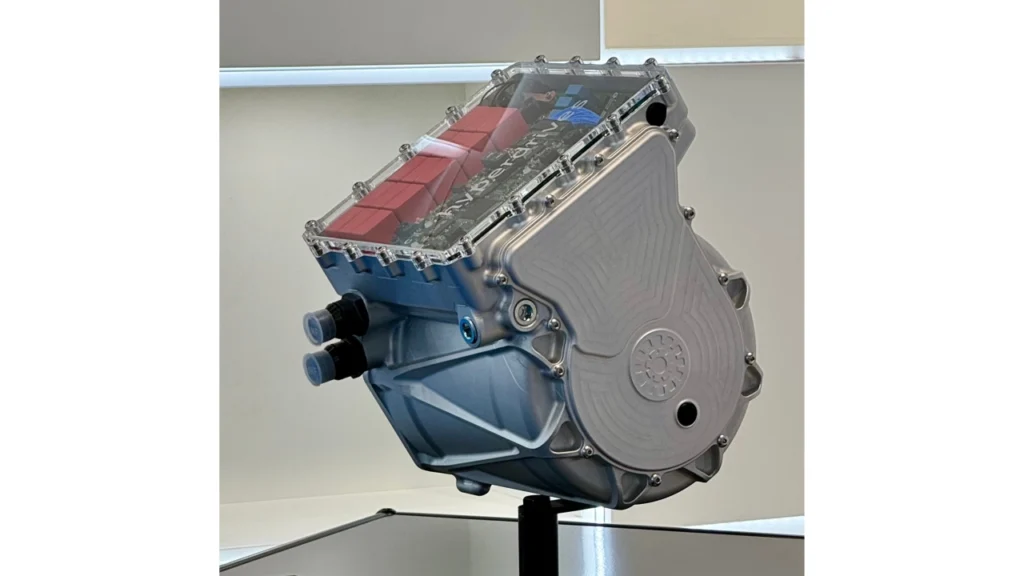

Der Hyperdrives One (hier als Demonstrationsaufbau) erlaubt in den Statorwicklungen Stromdichten bis zu 75 Arms/mm² und erreicht so Systemdauerleistungsdichten (Motor + Inverter) 8 kW/kg.

©Hyperdrives

Struktur:

Gegründet 2021von Michael Numberger (CTO), Robin Renz (CEO) und Benjamin Hengstler (CSO)

Standorte:

München

Kooperationen/Forschungsprojekte:

- Auf zwei Jahre befristetes Projekt „Produktionstechnische Befähigung der Hairpin-Stator-Prozesskette zur Verarbeitung von rechteckigen Hohlleitern für die Anwendung in Traktionsantrieben“ (HNTR) mit der RWTH Aachen. Ziel des Forschungsvorhabens ist es, die Herstellungsverfahren für Hairpin-Statoren von Elektromotoren so zu modifizieren, dass künftig die Verarbeitung rechteckiger Hohlleiter möglich ist.

- Im Rahmen der Zusammenarbeit mit CISSOID setzt Hyperdrives das 3-Phasen-SiC-Wechselrichter-Steuermodul CXT-ICM3SA des Leistungselektronikanbieters für seine hohlleitergekühlten Elektromotoren ein.

So geht’s weiter:

- Entwicklung der vierten Antriebssystemgeneration mit über 12 kW/kg System-Dauerleistungsdichte.

- Fertigungsanlagen für Großserie ertüchtigen

- Ausbau der eigenen Prüfinfrastrutur (Klimakammer und Shaker) zum Test kompletter Systeme

- Vorstellung der Technologie und Motoren auf der IAA Mobility 2025

Das steckt hinter der Hyperdrives-Motorentechnik:

Hyperdrives hat die etwa 100 Jahre alte Grundidee der Kühltechnik von Großgeneratoren aufgegriffen und auf IPM-Traktionsmotoren mit Nennleistungen ab 50 kW für die Fahrzeugindustrie übertragen. Die mit Kühlmittel durchflossenen Hohlleiter-Hairpins ermöglichen eine Direktkühlung der Statorwicklung – also genau dort, wo bei Volllast die höchste Verlustleistung eines Elektromotors von weit über 90 % anfällt. Das bringt gleich mehrere entscheidende Vorteile:

Weniger Bauraum bei gleicher Leistung bzw. mehr Leistung bei gleichem Bauraum.

Hyperdrives verwendet ein niedrigviskoses, dielektrisches Öl als Kühlmittel, das auch zur immersiven Kühlung von Batteriepacks eingesetzt wird. Es ist frei am Markt verfügbar und umweltfreundlich. Beim Durchstömen der Hohlkanäle lassen sich Wärmeübergangskoeffizienten von 2.000 bis 5.000 W/(m² K) erreichen.

Durch die Kombination der Hohlleiter-Hairpin-Technik mit diesem Kühlmittel können die Hyperdrives-Motoren eine dreifach höhere Dauerstromdichte (ca. 75 Aeff/mm²) im Vergleich zu konventionell gekühlten Maschinen tragen. Ein mantelgekühlter Standardmotor erreicht Stromdichten von 15 bis 20 Aeff/mm²durch die Kupferquerschnittsfläche der Leiter, wenn ein qualitativ hochwertiger Verguss vorhanden ist. Varianten mit zusätzlicher Ölkühlung der Wickelköpfe können Werte von 25 bis maximal 30 Aeff/mm² aufweisen.

Trotz der niedrigeren Dauerstromdichten wird ein konventionell gekühlter Motor deutlich heißer: Bei einer Vorlauftemperatur von 80 °C und einer Stromdichte von etwa 25 Aeff/mm² steigt die Wicklungstemperatur auf 180 °C, was seiner thermischen Grenze entspricht. Die Temperatur der Kupferwicklung bei mit Hohlleiter-Hairpin-Technik gekühlten Hyperdrives-Motoren liegt bei ansonsten gleichen Randbedingungen dagegen nur bei etwa 100 °C. Allein durch die niedrigere Temperatur reduzieren sich die Wicklungsverluste bereits signifikant.

Die Hyperdrives-Antriebe der aktuellen dritten Generation erreichen eine auf die Masse bezogene Spitzen-Systemleistungsdichte von 12 kW/kg bzw. eine kontinuierliche System-Leistungsdichte von 8 kW/kg. Damit ist ihre Leistungsdichte etwa doppelt so hoch wie die von konventionell gekühlten Motoren aktueller Bauart.

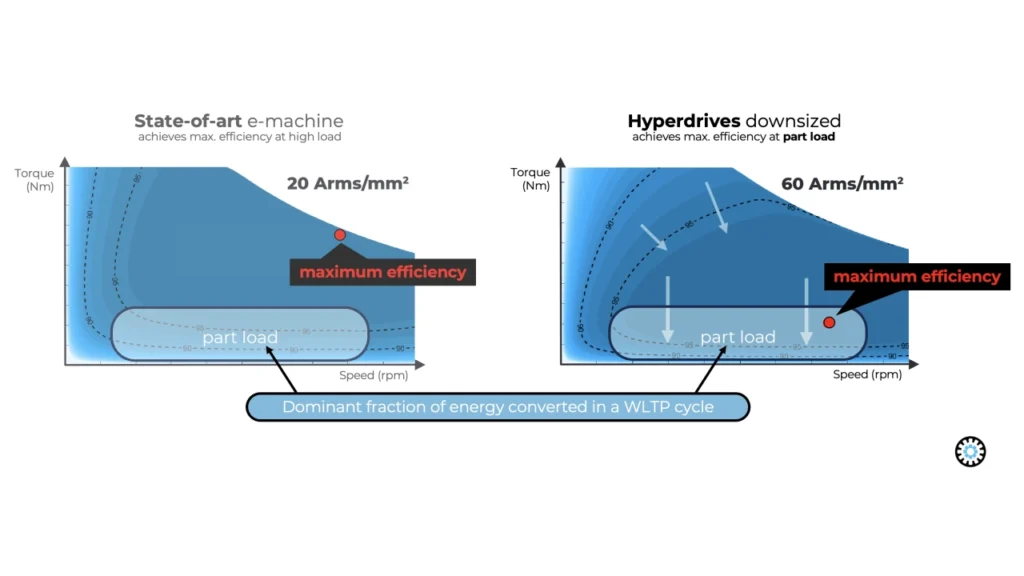

Die hohen Leistungsdichten ermöglichen wiederum das Downsizing des Motors, d. h., bei unveränderter Nennleistung wird der erforderliche Bauraum im Vergleich zu konventionellen Motoren reduziert.

Hyperdrives möchte diesen Effekt nutzen, um die Effizienz von Traktionsmotoren in Transportanwendungen – insbesondere in Pkw und Lkw – im Realbetrieb durch hohe Wirkungsgrade im Teillastbereich zu erhöhen.

Eine interne Studie des Start-ups auf Basis im Realbetrieb erhobener Fahrprofildaten zeigt, dass sich mit der Hyperdrives-Motoren ausgestattete Lkws gegenüber einem Lkw mit einer vergleichbaren Referenzmaschine mit konventioneller Kühlung um 10 % effizienter fahren lassen.

Wirkungsgradkennfeld eines konventionell gekühlten Elektromotors im Vergleich zum Kennfeld eines auf Teillast optimierten Hyperdrives-Motors. Im Teillastbereich erreicht der Hyperdrives-Motor einen Wirkungsgrad von über 98 %. Bei höheren Stromdichten sind es 95 % und mehr. Im WLTP-Zyklus erreicht der Antrieb mit Hyperdrives-Technik eine um bis zu 10 % höhere Effizienz, da dort – wie im realen Betrieb – die Fahrtphasen mit Teillastbetrieb überwiegen. ©Hyperdrives

Das Gesamtsystem

Zusätzlichen zum Hyperdrives-Motor mit angeflanschtem Inverter schließt ein komplettes System einen Motorkühlkreislauf ein. Dieser besteht aus einem Kühler oder Wärmetauscher, einem Ausgleichsbehälter und einer Kühlmittelpumpe.

Hyperdrives hat das System so optimiert, dass der Betriebsdruck der Pumpe der nötig ist, um das Kühlmittel durch die feinen Hohlkanäle zu führen, im Bereich von konventionellen Antrieben liegt. Die ausgeprägte Parallelisierung des Kühlmittelflusses bei der Hohlleiter-Hairpin-Kühltechnik sorgt für die geringen Druckverluste im Kühlkreislauf, sodass vergleichsweise kleine und damit leichtere und billigere Kühlmittelpumpen eingesetzt werden können. Hyperdrives nennt maximal 1 bar für den Druckverlust im Motor bei großen und sehr leistungsstarken Anwendungen.

Ein weiterer Vorteil der Direktkühlung und des verwendeten Kühlmittels ist, dass sich der Wechselrichter in Serie mitkühlen lässt, wodurch das Kühlsystem einfach und sehr nah am aktuellen Standard gehalten werden kann.

Ein komplettes Hyperdrives-System besteht aus dem Motor inklusive Inverter und einem Kühlkreislauf mit Wärmetauscher, Ausgleichsbehälter und Kühlmittelpumpe. ©Hyperdrives

Geringere BOM-Kosten

Die hohe Kühlleistung der Hyperdrives-Technik ermöglicht OEMs und Antriebsherstellern das Downsizing der Traktionsmotoren. Dies hat einen ähnlichen Effekt wie die Einführung des Turboladers beim Verbrennungsmotor. Durch die deutlich höhere Leistungsdichte können Motoren kompakter gebaut werden. Dadurch lassen sich Gewichts- und Kosteneinsparungen über den kompletten Antriebstrang hinweg realisieren und nutzen (z. B. für längere Reichweiten bei BEVs).

Zusätzlich entfallen aufgrund der Direktkühlung Kühlmantel bzw. Kühlwendeln am Gehäuse des Motors. Der freiwerdende Platz kann anderweitig besser genutzt werden, beispielsweise um die durch den Kühlkanal der Hohlleiter-Hairpins bedingte reduzierte Kupferfüllung der Wicklung auszugleichen und die Stromtragfähigkeit zu erhöhen. Hyperdrives nutzt den freiwerdenden Platz zudem, um dem Rotor mehr Raum zu geben und damit die Drehmomentdichte zu der Maschine zu steigern. Wenn das Blechpaket anderweitig vor Korrosion geschützt wird, kann auch auf das einwandige Motorgehäuse verzichtet werden.

Da der Rotor aufgrund der besseren Kühlung des Stators ebenfalls besser gekühlt wird und weniger hohe Temperaturen erreicht, können zudem kostengünstigere Permanentmagnete ohne die teuren Schweren Seltenen Erden Terbium und Dysprosium verwendet werden. Diese müssen dem Magnetmaterial hinzugefügt werden, da dieses sonst bei nicht ausreichender Kühlung zu schnell entmagnetisieren würde.

Das Motorkonzept unterstützt zudem auch magnetfreie Rotoren. Durch den Wechsel auf einen Käfigläufer lassen sich Asynchronmotoren ohne weitere Anpassung des Stators realisieren. Durch den Wechsel auf einen Rotor mit Kupferspulen anstatt der Permanentmagnete können fremderregte Synchronmaschine mit der Hyperdrives-Technik umgesetzt werden.

Neben den Magneten sind Elektrobleche aus High-Endmaterialien ein weiterer bekannter Hebel für hohe Leistungsdichten, beispielsweise Kobalt-Eisenbleche. Hyperdrives setzt diese Materialien bewusst nicht ein. Die extrem hohe Dauer-Stromdichte in Verbindung mit der niedrigeren Betriebstemperatur ermöglicht die beschriebenen Leistungsdichten von über 20 kW/kg bezogen auf die E-Maschine (ohne Wechselrichter) – auch ohne den Einsatz von Kobalt-Eisen.

Die Hyperdrives-Technik lässt sich außerdem einfach skalieren und auf Motoren von ca. 50 kW bis über 1 MW anwenden und so für den jeweiligen Anwendungsfall optimieren. Dadurch werden Kosten für überdimensionierte Antriebsstränge vermieden.

Berechnungen des Start-ups haben unter dem Strich eine Materialreduzierung von 40 % und entsprechend geringere Kosten ergeben.

Das Hyperdrives-Führungsteam und die Gründer (v.l.n.r): Michael Numberger (CTO) mit Robin Renz (CEO) und Benjamin Hengstler (CSO) ©Hyperdrives

Fertigungskosten – Fertigung und Beibehaltung etablierter Fertigungsprozesse/-anlagen

Bei der Entwicklung ihrer Motorlösungen haben die Motor-Experten von Hyperdrives von Anfang an auch die Fertigungskosten mit in den Fokus genommen. Sie legten daher Wert darauf, auf die bei OEMs und Motorenherstellern vorhandenen und etablierten Fertigungslinien für die Herstellung von Radialflussmaschinen mit Innenläufer aufzubauen.

Hyperdrives knüpft daran ohne große Änderungen an. Nur wenige Prozessschritte werden obsolet und durch neue ersetzt: Das Laserschweißen, das Pulverbeschichten und Aushärten sowie die Imprägnierung inklusive thermischer Aushärtung entfallen. Ersetzt werden diese durch ein proprietäres Verfahren zum Verbinden der Hairpins, die Platzierung eines Kühlmittelverteilers und das Abdichten der Wicklungsenden. Dafür hat das Unternehmen gemeinsam mit dem Anlagen- und Sondermaschinenbauer FGB Fertigungsgerätebau Steinbach Lösungen erarbeitet. Auf einer entsprechenden Pilotanlage wurden bereits verschiedene Prototypen erfolgreich gefertigt.

Vertrieb über Projektgeschäft oder als Lizenz

Hyperdrives verfolgt ein zweigleisiges Geschäftsmodell. Das Unternehmen tritt einerseits als Projektpartner auf. Es entwickelt im Auftrag und in enger Abstimmung mit dem Anwender ein maßgeschneidertes Komplettsystem (Motor mit Kühlanschlüssen und integriertem Umrichter) und bietet es in kleinen und mittleren Stückzahlen in Zusammenarbeit mit einem Fertigungspartner an. Dabei übernehmen die Ingenieure von Hyperdrives alle Schritte von der elektromagnetischen und mechanischen Auslegung des Motors über die Entwicklung des integrierten Umrichters bis hin zur Auslegung des Kühlsystems.

Andererseits bietet Hyperdrives seine Motortechnik- und Fertigungs-IP zur Lizenzierung an. So können OEMs und etablierte Antriebshersteller Antriebssysteme mit der Hohlleiter-Hairpin-Technik auf ihren eigenen Fertigungsanlagen produzieren. Hyperdrives unterstützt die Anwender in diesem Fall beim Aufbau des erforderlichen zusätzlichen Know-hows und wird die entsprechenden Fertigungs-Maschinenlösungen für die neuen Fertigungsschritte liefern.