Bei Webasto hat sich der Standort Schierling zum Kompetenzzentrum für Batterien entwickelt. Jetzt investiert das Unternehmen 90 Mio. Euro und baut weitere Fertigungskapazitäten für Pkw-Traktionsbatterien auf.

Bis vor wenigen Jahren hat Webasto am Standort in Schierling (Landkreis Regensburg) auf einer Produktionsfläche von 23.000 m² vornehmlich Panoramadächer z.B. für Bentley und BMW sowie Polycarbonatkomponenten produziert. Eine weitere Spezialität des Werkes ist die Herstellung von großen Dachaußenhautteilen, für die ein innovatives Papierwabenverfahren adaptiert wurde.

Seit 2019 ist in Schierling aber auch eine flexible Montageanlage für Traktionsbatterien mit einer Jahreskapazität von 40.000 Stück in Betrieb. Dort laufen Batteriepacks für MAN-Elektrobusse (2023: ca. 6.000 Packs, 2024/25: unter Ausschöpfung der max. Montagekapazität 8.000) und Batteriepacks des Standard-Batteriesystems von Webasto vom Band (2023: ca. 4.000 Einheiten).

Mit dieser Batterielösung hat beispielsweise Huber Automotive Toyota Land Cruiser für den Einsatz in Minen elektrifiziert. Das niederländische Start-up E.C.E hat sie für die Umrüstung von Baggern genutzt. In einem aktuellen Projekt hat das niederländische Unternehmen Urban Mobility Systems auf Basis des Standard-Batteriesystems ein Batteriewechselsystem für Baumaschinen entwickelt.

Die nächste Generation der Webasto-Batterie ist schon am Start. Von ihr sollen ab 2024/2025 über einen Zeitraum von fünf Jahren 46.000 Stück auf der bestehenden flexiblen Montageanlage zusammengesetzt werden.

Seit einiger Zeit fertigt Schierling daneben modulare Batteriespeicher für Solarwatt – für 2023 sind 30.000 Stück geplant, unter Ausschöpfung der maximalen Montagekapazität 150.000 für 2025 – sowie für Charge-V Schnellladeterminals inklusive Powerunits zur Versorgung der Terminals.

Bis 2027 investiert der Zulieferer in Folge von 2022 eingegangen Aufträgen für die Montage von Pkw-Traktionsbatterien zusätzliche 90 Mio. Euro und baut den Fertigungsstandort weiter aus.

Greifbar wird das in Halle 6 des ca. 45.000 m² großen Standorts. Auf der durch Produktionsverlagerungen und den Einsatz effizienterer Lösungen für die Herstellung von Polycarbonat-Produkten gewonnene Fläche, bereitet Webasto alles für eine neue Fertigungslinie für Pkw-Batterien vor. Auf ihr werden ab 2025/26 Batteriepacks für zwei deutsche Pkw-OEMs montiert. Laut den Prognosen wird einer davon 5.000 und der Andere 55.000 (8 Varianten; bis max. 136 kWh) Stück pro Jahr abnehmen.

„Wir setzen bei unseren Batteriemontagelinien auf einen hohen Automatisierungsgrad und erreichen so wettbewerbsfähige Preise“, sagt Christian Gallner, der seit Januar 2019 Werksleiter ist, anlässlich einer Werksführung Mitte Juni 2023. Allerdings wird Schierling bis auf weiteres keine Großserien produzieren können. Dafür fehlt der Platz und die Batterien sind für die Wege zu den Montagelinien der OEMs zu schwer. So können Lkw wegen des hohen Gewichts der Batteriepacks nur zur Hälfte beladen werden. Der Werksleiter möchte deshalb gerne den bestehenden Bahnanschluss zur Verbesserung der Nachhaltigkeit nutzen. „Wir müssten aber aktuell einen kompletten Vollzug bei der DB Cargo bestellen, wenn wir überschaubare und kalkulierbare Transportzeiten von unter fünf Tagen für eine Strecke von 400 km haben wollen. Erschwerend kommt hinzu, dass unsere Kunden oft nicht mehr über einen Bahnanschluss verfügen.“

Nachhaltigkeit bleibt für Gallner grundsätzlich eine Herzenzangelegenheit. So unterstützt er aktiv die Gemeinde Schierling bei ihren Plänen, Windräder aufzustellen – entsprechende Flächen sind bereits ausgewiesen. Webasto prüft auch eine finanzielle Beteiligung an der kommunalen Windkraftanlage.

Auf den Dachflächen der Hallen sind darüber hinaus seit Ende 2019 Photovoltaikpanele mit einer Leistung von 750 kWp installiert. Sie soll in den nächsten Jahren mit dem Bau einer neuen Halle auf 1.450 kWp steigen. Zudem wird das Werk über zwei gasbetriebene 1MW-Blockheizkraftwerke versorgt, die gerade erneuert werden und dann auch Wasserstoff nutzen können.

Kurz vor der Inbetriebnahme steht darüber hinaus ein von Webasto entwickelter 1MW-Batteriespeicher, der in einem Standardcontainer untergebracht ist. 30 Batterien aus Fahrzeugversuchen und anderen Testungen sollen hier ein zweites Leben führen. Planungen für eine Erweiterung auf 5,6 MWh laufen schon. Webasto will den Speicher nutzen, um überschüssigen Solarstrom zwischenzuspeichern und Stromspitzen bei der Entnahme aus dem EVU-Netz zu vermeiden. Zudem denkt das Unternehmen über eine Kommerzialisierung des Energiespeichers nach.

Die vielen neuen Aktivitäten und insbesondere der Ausbau der Batteriemontage haben massive Auswirkungen auf die Beschäftigungsstruktur in Schierling. Heute sind noch etwa 60 Prozent der Mitarbeiter am Band beschäftigt. 40 Prozent übernehmen Steuerungsfunktionen. In einigen Jahren wird deren Anteil auf 70 Prozent ansteigen, prognostiziert Gallner, weil Webasto die hochautomatisierten Anlagen selber warten und weiterentwickeln will.

„Wir haben frühzeitig auf diese bevorstehenden Entwicklungen reagiert und bieten in unserer Lehrwerkstatt neue Ausbildungsberufe an. Zudem haben wir schon 70 Prozent unseres bestehenden Personals umgeschult – bis Ende des Jahres werden es 90 Prozent sein. Die verbleibenden 10 Prozent schulen wir im kommenden Jahr“, sagt Gallner und betont. „Nicht jeder kann alles, aber jeder kann vieles.“ Webasto kommt so ohne Personalabbau aus und kann den Aufbau des Personalstands von derzeit 430 auf 520 Mitarbeiter bis 2026 leichter bewältigen. (jr)

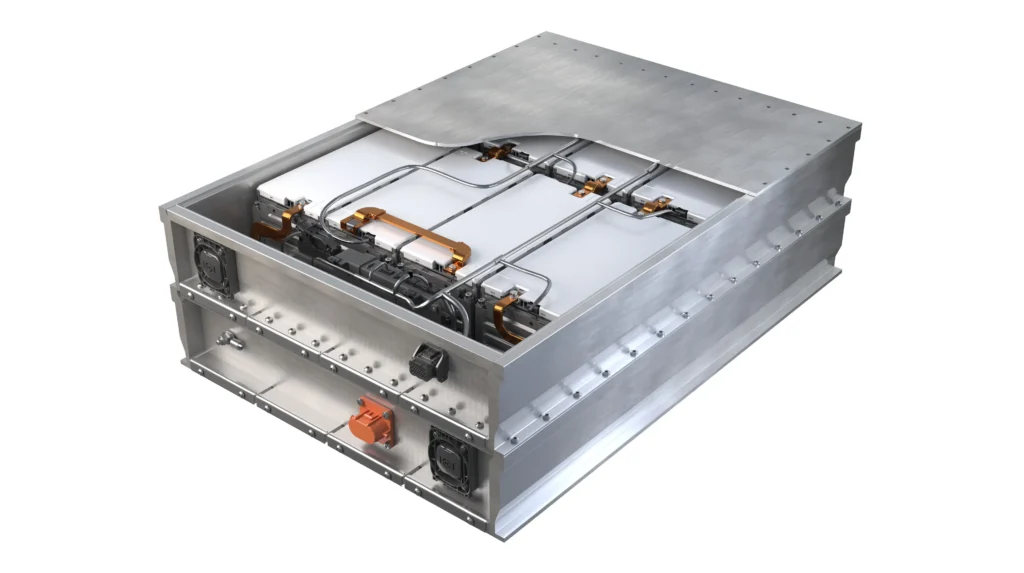

Das CV Standard Battery System von Webasto

Das von Webasto für den Nutzfahrzeugmarkt entwickelten Standard-Batteriesystem der ersten Generation umfasst ein Batteriestandardpack mit 35 kWh sowie eine Vehicle Interface Box (VIB). An letztere können bis zu zehn Packs angeschlossen werden, sodass sich die Kapazität je nach Anforderung der Anwendung von 35 kWh bis 350 kWh skalieren lässt. Durch die Verwendung von Standardpacks und deren Skalierbarkeit ist die Lösung laut Hersteller auch für kleinvolumige Anwendungen geeignet. Die VIB vereint die Funktionen von Stromverteiler, BMS-Master und Sicherungen in einem robusten Gehäuse. Die Batteriepacks basieren auf prismatischen 2,2kWh-Li-Ionenzellen von Samsung SDI. Sie lassen sich je nach Anwendungsanforderung als 400V- oder 800V-Version konfigurieren. 2023 wird Webasto etwa 4.000 Stück dieser 35kWh-Batteriepacks in Schierling montieren.

Bei der zweiten Generation, mit deren Produktion Webasto 2024/25 an den Start gehen will, wechselt das Unternehmen zu 21700-Rundzellen, um eine höhere Energiedichte zu erreichen: 45 kWh statt 32 kWh bei gleichem Bauraum. Montiert werden die Batterien der nächsten Generation auf der schon für die ersten Generation genutzten flexiblen Fertigungsanlage. Der Businessplan sieht eine Produktion von 46.000 Stück dieser Packs über die Projektlaufzeit von unter sechs Jahren vor. Das Unternehmen erwartet hier einen besonders starken Anstieg der Absatzzahlen zum Ende des Jahrzehnts durch Um-/Nachrüstung von Offroad-Fahrzeugen. (jr)