Die von BAVERTIS (heute Teil von PULSETRAIN) entwickelte modulare Multilevel-Umrichtertechnik (modular multilevel converter; MMC) ermöglicht es, einen dreiphasigen Sinus für die Versorgung eines Wechselstromelektromotors direkt und softwaregesteuert zu generieren. Der konventionelle Umrichter mit seinen hohen Schaltfrequenzen, ein separates Batteriemanagementsystem oder ein Ladegerät werden dabei nicht mehr benötigt.

Zielsetzung:

BAVERTIS strebt danach, die Effizienz, Langlebigkeit und Unabhängigkeit von Batteriesystemen, insbesondere in Elektrofahrzeugen, durch eine innovative, softwaregesteuerte Batterietechnik und modulare Direktinverter zu revolutionieren. Das Unternehmen möchte einen signifikanten Beitrag zur nachhaltigen Mobilität und zur Verbesserung der Batterielebensdauer sowie Sicherheit leisten, indem es die Grenzen der herkömmlichen Batterietechnik überwindet.

Arbeitsbereiche:

- Erforschung und Entwicklung von Leistungselektronik

- Softwareentwicklung für Batteriemanagementsysteme

- Ausbau des System-Know-hows von Antriebssträngen bei Elektrofahrzeugen

Mitarbeiterzahl:

10

Damit erregte das Start-up Aufmerksamkeit:

- Partnerschaft mit ABT e-Line: Kooperation zur Entwicklung eines Batteriemoduls.

- Interview mit »Geladen Batteriepodcast«: Im Podcast wird die modulare mehrstufigen Invertertechnik einschließlich der Vor- und Nachteile ausführlich erläutert.

- Proof-of-Concept: Buggy als Versuchsfahrzeug mit 10 kW-Elektroantrieb

Mit einem Buggy als Versuchsfahrzeug konnte BAVERTIS die modulare, mehrstufige Invertertechnik für ein 10 kW/96V-System validieren. ©Bavertis

Struktur:

Das Unternehmen wurde von Dr. Manuel Kuder (der zum Thema MMC promoviert hat), Niclas Lehnert, Lukas Obkircher und Michael Hohenegger 2023 als Spin-off der Bundewehrhochschule München gegründet, die jeweils 25 % des Unternehmens halten. Die Geschäfte führen Dr. Manuel Kuder und Niclas Lehnert.

Finanzen:

- EXIST-Gründungsstipendium: eine Mio. Euro

- UnternehmerTUM Funding: Prototyping Grants Batch #3 2022

Standorte:

München, Graz

Kooperationen/Forschungsprojekte:

- TUM und UniBw: Zusammenarbeit auf Projektbasis (Doktorandenstellen) mit Schwerpunkt Leistungselektronik, Verschaltung der Batterien, Kommunikation, Lade-/Entladestrategien, Batteriesystemtechnik.

- MEXT: Das Projekt »Modular Extended Transcranial Magnetic Stimulation« hat zum Ziel, eine neue, optimierte Stimulationsspule und eine zugehörige Hochleistungspulsquelle mit variabler Pulsform zu entwickeln, die die aktuellen Möglichkeiten in Forschung und Therapie zu erweitern erlaubt, vor allem in Form einer mobilen Variante (TMS-Wearable). Hier öffnen sich auch neue therapeutische Möglichkeiten, z. B. Therapie von Depressionen und Posttraumatischer Belastungsstörung. Dazu wird eine Zertifizierung nach Medizingerätenormen angestrebt.

- ELAPSED: Im Rahmen des Projekts »Electric Aircraft Propulsion« ist ein ganzheitlicher, interdisziplinärer Ansatz zur Entwicklung und Bewertung von elektrischen Antriebsträngen für Flugzeuge: Von der Energiebereitstellung (Batterie bzw. Brennstoffzelle) über die Antriebstechnik (Elektromotor und Leistungselektronik) bis zum Propulsor und den zugehörigen Teilaspekten Thermal- und Wärmemanagement, EMV und Regelung soll das komplexe Gesamtsystem entwickelt und getestet werden.

- MORE: Das dtec.bw-geförderte Projekt »Munich Mobility Research Campus« hat zum Ziel, Campus der Universität der Bundeswehr in München zu einer Modellstadt für die Mobilität der Zukunft auszubauen.

Patente:

Patente in den Bereichen:

- Batteriefertigung

- Zustandsschätzung

- Wärmemanagement

- Halbleiterfertigung

So geht’s weiter:

- Aufbau eines 150kW/400V-Systems als Proof of Concept mit Tier 1

- Seed-Investitionsrunde

- Lizensierungsmodell etablieren

Die Vorteile der modularen Multilevel-Umrichtertechnik

- Möglichkeit zur Reduzierung der Kosten und des Platzbedarfs für das Antriebssystem (BMS, Battery Junction Box, OBC entfallen, statt IGBTs oder WBG-Schalter einfache MOSFET-Schalter)

- höherer Batteriewirkungsgrad (ca. + 1%)

- Batterie kann an beliebigen Spannungs-/Stromquellen geladen werden (Frequenz, Amplitude ist softwaregesteuert justierbar)

- längere Batterielebensdauer (plus 60 bis 80 %) durch reduzierte Bildung von langen Dendriten (AC-Laden); mehr Zeit für den Ladungstransport; aktives Balancing bzw. individuelle Zellansteuerung; an individuelle Zelle entsprechend ihres Zustands angepasste Lade-/Entladeprofile

- ungefährliche Spannungen (ca. 3,6 V) an der Batterie (bei Leerlauf)

- geringere Störaussendungen

- Zelldefekt führt nicht zu Fahrzeugausfall

- EU-Batteriepass lässt sich mit minimalem Aufwand realisieren (CO2-Fußabdruck, SOH problemlos über die gesamte Lebensdauer protokollierbar)

- unterschiedliche Zelltypen (z.B. Hybridbatterien oder im Rahmen einer Reparatur) kombinierbar

- unterstützt bidirektionales Laden

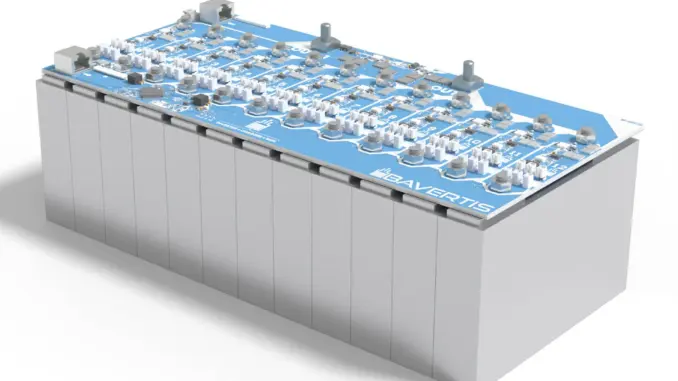

- keine Veränderung des Batterieherstellungsprozesses (statt der üblichen Sicherung muss nur eine kleine Leiterplatte mit MCU, Schalter und Sensorik montiert werden)

- Minimale Netzrückwirkung (Blindleistungskompensation)

Die Nachteile der modularen Multilevel-Umrichtertechnik

- kompaktere, billigere Halbleiterlösung (ASIC) fehlt (noch). Im Moment ist die Elektronik auf der Zelle montiert

- kann nicht ohne Zusatzaufwand mehrere Motoren gleichzeitig antreiben

- belegt Platz in Y-Richtung (ca. 7 mm)

- kein DC-Zwischenkreis (Zusatzaufwand für die Versorgung z.B. des Klimaanlagenkompressors)

- Es liegen erst wenige Erkenntnisse zu den Auswirkung der vollständig anderen Belastung — DC- statt AC-Belastung — der Batterien vor

- Batteriepack muss mindestens 360 Zellen enthalten, wenn drei Phasen gewünscht sind (DC/3AC Umrichter)

Das steckt hinter der modularen Multilevel-Umrichtertechnik:

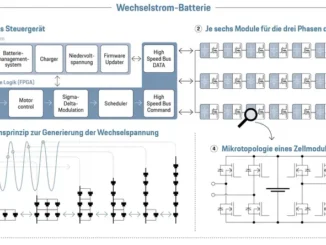

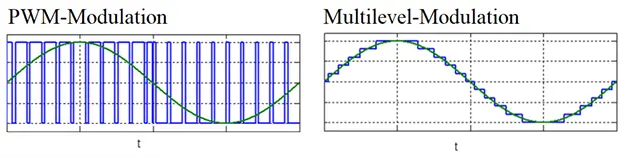

Bei konventioneller Umrichtertechnik wird die vom Batteriepack bereitgestellten 400 bzw. 800 V Gleichspannung mit Hilfe schneller Leistungsschalter (bisher meist IGBTs; zukünftig WBG-Schalter) und Pulsweitenmodulation (bisher Schaltfrequenzen von ca. 10 bis 18 kHz; zukünftig noch höher) in einen Wechselspannungssinus gewandelt, mit der dann der AC-Traktionsmotor des elektrischen Fahrzeugs angetrieben wird. D.h., es müssen vom Umrichter ständig die kompletten 400 V bzw. 800 V der in Serienschaltung verbundenen Zellen durchgeschaltet und integriert werden. Entsprechend groß sind die Schaltverluste, die elektromagnetischen Aussendungen sowie die Ausfallwahrscheinlichkeit (fällt eine Zelle aus, bleibt das Auto stehen).

Beim Multilevel-Ansatz wird die Sinuswelle dagegen softwaregesteuert durch Zu- und Wegschalten der einzelnen Zellen des Batteriepacks (Serienschaltung) direkt erzeugt. Beim Wegschalten werden die Zellen nicht ausgeschaltet, sondern zu den, den Sinus erzeugenden Zellen, parallelgeschaltet, um die Batterieverluste zu minimieren.

Bei konventionellen Umrichtern wird die Sinuswelle durch Schalten der Batteriepackspannung von 400 bzw. 800 V mit ca. 16 kHz und mit Hilfe eines Integrators erzeugt (l.). Bei der Multilevel-Modulation werden die einzelnen Zellen zu- und weggeschaltet, um direkt die Sinuswelle zu formen (r.). ©Bavertis

Jede Zelle wird dazu mit einem Mikrocontroller, einer Strommessung und einem MOSFET-Schalter (der nur die Zellspannung von üblicherweise ca. 3,6 V schalten muss) ausgestattet. Dies ermöglicht auch eine individuelle Festlegung der Impedanz oder der Pulsantwort für jede Zelle des Batteriepacks.

Die Kosten für das MMC-Komplettsystem entsprechen derzeit denen der Kombination aus Umrichter, Ladegerät und BMS. Zukünftige integrierte Lösungen und die erwarteten hohe Stückzahlen lassen erwarten, dass die Kosten deutlich unter die der konventionellen Lösungen sinken werden. (jr)