Keysight wandelt sich zur Softwarefirma. Design- und Simulationssoftware nimmt dabei eine zentrale Rolle ein. Wie es um die Integration der verschiedenen Designdomänen steht und warum zukünftig auch vermehrt KI-basierte Werkzeuge von Keysight zu sehen sein werden, verrät Nils Faché im Interview.

AEEmobility: Seit Dekaden reden wir in der EDA-Branche über die Integration der Werkzeuge. Wo sehen Sie noch Handlungsbedarf?

Nils Faché: Es gab viele Fortschritte bei der Integration und trotzdem sind noch nicht alle Probleme gelöst. Bei einem rein digitalen SoC-Design ist der Flow heute hoch integriert – beginnend mit der Synthese über das Floorplaning und dem Place&Route bis hin zum Tapeout. Das funktioniert auch sehr gut. Allerdings sind moderne komplexe Designs nicht rein digital. Es gibt bei diesen Designs analoge Schaltungen und RF-Anteile. Es kommen also verschiedene Designdomänen zusammen. Zudem geht es ja nicht nur um den Chip selbst, sondern um dessen Gehäuse sowie die Leiterplatte, auf der er platziert wird. Diese Domänen erfordern aber unterschiedliche Simulations- und Designfähigkeiten. Die Industrie ist immer noch dabei, diese Domänen enger zusammenzubringen.

Beim Thema RF und Tool-Integration sehen Sie also noch Defizite?

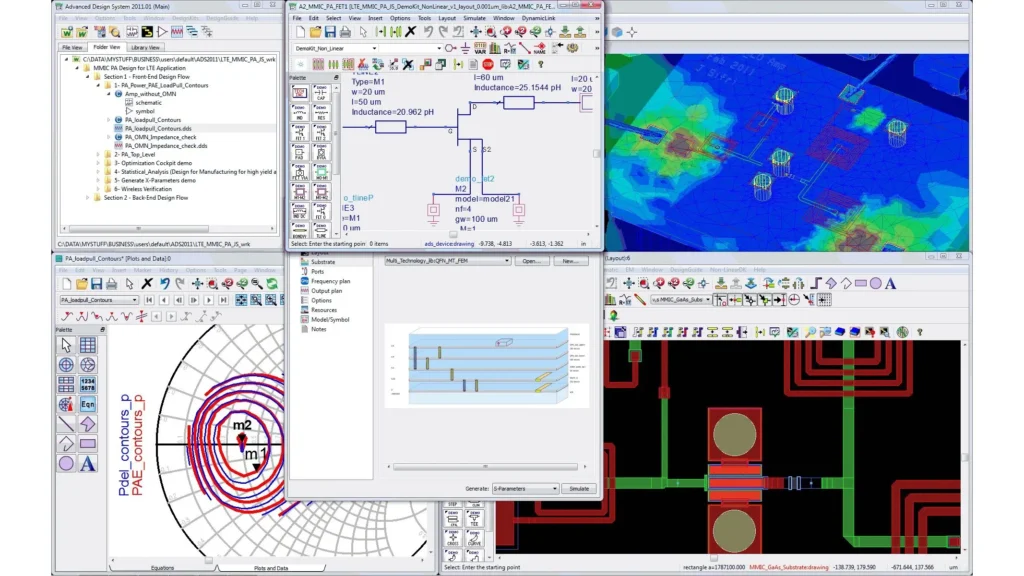

Innerhalb der RF-Welt sind wir schon weit gekommen. Nehmen Sie als Beispiel unsere Tools. Wir haben für Verlinkungen zwischen der Schaltplanerstellung, der Schaltkreissimulation, dem Layout und der physikbasierten Simulation und schließlich dem Tapeout gesorgt. Das ist ein gut integrierter Flow, der auch Verifikationsfunktionen für RF-Designs bietet.

Defizite gibt es wie erwähnt bei der Integration der Tools aus unterschiedlichen Designdomänen. Wir haben darauf daher zuletzt besonderes Augenmerk gelegt. Das geht auch über das Leiterplatten- und IC-Design hinaus. Damit es für Anwender beispielsweise einfacher wird, ein GaAs-IC-Design zu erstellen, es auf ein Laminat und dann auf eine Leiterplatte zu bringen.

Wir haben hier im Unternehmen eine optimale Konstellation für die Lösung solch übergreifender Integrationsaufgaben, weil wir im eigenen Haus die EDA-Tools beim Design unserer Messinstrumente einsetzen und so schnell wertvolles Anwender-Feedback erhalten.

Warum haben Sie das Thema jetzt auf die Agenda gesetzt?

Wenn Sie auf unsere Firmenhistorie zurückblicken, basiert der Kern der Keysight-DNA zu wesentlichen Teilen auf den messtechnikgeprägten Vorgängerorganisationen HP und Agilent. Gleichzeitig haben wir uns mittlerweile deutlich weiterentwickelt. Ja, wir haben immer noch Messtechnikprodukte wie Signalgeneratoren, Oszilloskope, Signal- und Netzwerkanalysatoren, aber wir sind heute ein klar auf Software ausgerichtetes Unternehmen. Da geht es nicht mehr nur um das Testen, sondern auch um Design und Simulation.

Wir sehen uns nicht mehr als Firma, die nur Testwerkzeuge zur Verfügung stellt, sondern als Partner unserer Kunden, der ihnen hilft, ihre Innovationsgeschwindigkeit zu erhöhen. Wenn wir die den Produktlebenszyklus anschauen, verschieben Unternehmen ihre Aktivitäten immer weiter in Richtung der frühen Designphasen und legen Wert auf virtuelles Prototyping. Das spiegelt sich auch in unsere eigenen Schwerpunktlegung und den von uns getätigten Investments wider.

Muss die Integration von RF-Simulationsfunktionen in Digital-Flows nicht auch wegen der steigenden Taktraten und sinkenden Strukturgrößen vorangetrieben werden?

Sicher. Mit höheren Taktraten kann man nicht mehr von einem rein digitalen Schaltkreis ausgehen, sondern muss das analoge und RF-Verhalten der Schaltungen mitberücksichtigen. Entwickler moderner, fortschrittlicher Designs müssen über Signalverzögerungen und parasitäre Effekte nachdenken. Man verlässt dort die rein digitale Domäne. Themen, wie die Untersuchung des elektromagnetischen Verhaltens, spielen auch wegen der hohen Schaltfrequenzen in der digitalen Domäne vermehrt eine Rolle.

Das ist für uns eine große Chance, die wir nutzen wollen. Wir unterstützen mit unseren Werkzeugen zwar keinen digitalen Workflow, aber wir haben Schnittstellen zu Tools von Cadence und Synopsys geschaffen. Damit bringen wir die verschiedenen Kernkompetenzen für den Designer von Mixed-Signal-Schaltungen zusammen: Analog und Digitaldesign von Synopsys und Cadence, RF-Simulation von uns. In den letzten zwei Jahren haben wir hier große Anstrengungen unternommen und mit Synopsys für eine enge Integration der Tools gesorgt, so wie wir es schon zuvor mit Cadence gemacht haben.

Das PathWave Advanced Design System (ADS) bietet nicht nur einen kompletten Designflow für RF-Schaltungen, sondern unterstützt auch die Anbindung von Tools anderer Hersteller via OpenAccess und ODB++. ©Keysight

Welche Strategie verfolgen Sie bei der Umsetzung der Integration?

Da spielt der Standard OpenAccess eine wichtige Rolle. Entwickler können beispielsweise in der Cadence-Umgebung mit dem Design und dem zugehörigen Schaltplan starten. Der wird in einer Datenbank abgespeichert, die das OpenAccess-Format unterstützt. Wir können die Daten so in unsere Umgebung einlesen und z.B. die RF-Simulation durchführen. Je nach den dort erfassten Ergebnissen, wird das Design bei Bedarf angepasst. Die Änderungen werden abgespeichert und stehen dann nach dem Einlesen des Designs in der Cadence-Umgebung zur Verfügung. Die Synchronisierung erfolgt also über die Datenbank.

Das gleiche gilt für die PCB-Seite. Da gibt es das ODB++-Format als Quasi-Defacto-Standard zum Datenaustausch zwischen PCB-Layout und Fertigung. So nutzen wir das ODB++-Format, um die Daten aus dem Altiums PCB-Designtool einzulesen und die RF-Simulation durchzuführen und eventuell erforderliche Änderungen wieder in die Datenbank zurückzuschreiben, die dann wieder für den weiteren Designverlauf zur Verfügung stehen.

Mit immer größeren Designs dauert das Ein- und Auslesen aber immer länger. Eine Integration über Ein- und Auslesen von Datenbankeinträgen ist nicht schnell.

Das stimmt. Wenn wir RF-Frontends von 5G-Chips betrachten, müssen diese tausende Anforderungen erfüllen. Bei der üblichen Herangehensweise erzeugen Designer im Rahmen der dafür erforderlichen umfangreichen Simulationen riesige Datenmengen, die gespeichert werden müssen. Das geschieht üblicherweise in Form von Dateien. Diese müssen dann verarbeitet und analysiert bzw. ausgewertet werden. Die Datenmenge wächst während der anschließenden Designprozessschritte wie dem Packaging und dem Testen noch weiter deutlich an.

Wir sind überzeugt, dass das Datenmanagement eine echte Herausforderung ist. Wir haben daher unsere Kapazitäten und Kompetenzen durch die Übernahme von Cliosoft noch einmal verstärkt.

Geht es da nur um Simulationsdaten?

Nein, wenn wir von digitalen Workflows und der digitalen Transformation sprechen, müssen wir alle Phasen des Lebenszyklus verbinden und die anfallenden Daten nutzen, um tiefere Einblicke zu erhalten. Die eigentliche Herausforderung ist es dabei, die Daten zu prozessieren und zielführende Informationen herauszuziehen. Die Simulationszeit ist dabei einer der kritischen Faktoren. Die Industrie arbeitet an der Parallelisierung, an Cloud-gestützter Simulation und dem Einsatz von künstlicher Intelligenz, um Simulationen effizienter und schneller ausführen zu können. Das ist auch ein von uns aktiv bearbeitetes Feld.

Aber meiner Meinung nach ist die vermutlich noch größere Herausforderung, wie man mit so großen Datenmengen umgeht. Die Fragen rund um die Datenverarbeitung und das Datenmanagement interessiert uns sehr und wir arbeiten dran. Wie wollen Kunden dabei unterstützen, Daten besser organisieren und die Zusammenarbeit im Team erleichtern zu können, damit sie tiefere Einblicke in ihre Designs bekommen.

Nochmal zurück zur Integration. Mit einigen EDA-Anbietern haben Sie eine engere Integration von Tools realisiert. Verbirgt sich dahinter ein Strategiewechsel?

Es gibt zwei Arten der Integration. Sie kann mit entsprechenden Dateien und APIs über einen Industriestandard wie OpenAcess und ODB++ oder GDS2 realisiert werden. Diesen Weg unterstützen wir, weil wir überzeugt sind, dass niemand eine komplette Lösung hat – wir auch nicht.

Die andere Art erfordert eine sehr enge Zusammenarbeit der Anbieter, um die Tools nahtlos zu verknüpfen. Lassen Sie mich da an einem Beispiel erläutern. Altiums PCB-Flow bot bislang keine integrierten Simulationsfunktionen. Anwender konnten zwar ein Design mit Hilfe des ODB++-Standards exportieren und in eine andere Umgebung wir der unseren einlesen und dort die Schaltung simulieren. Da musste der Anwender aber zwischen verschiedenen Umgebungen hin- und herschalten und selbst dafür sorgen, dass alle Daten vorhanden sind. Auf dem Papier sieht das alles großartig aus. Aber in der Realität zeigt sich, dass bei dieser Art der Integration immer wieder Probleme mit Dingen wie unvollständigen Datensätzen gibt. Und das wirkt sich dann sehr negativ auf das Zeitbudget aus.

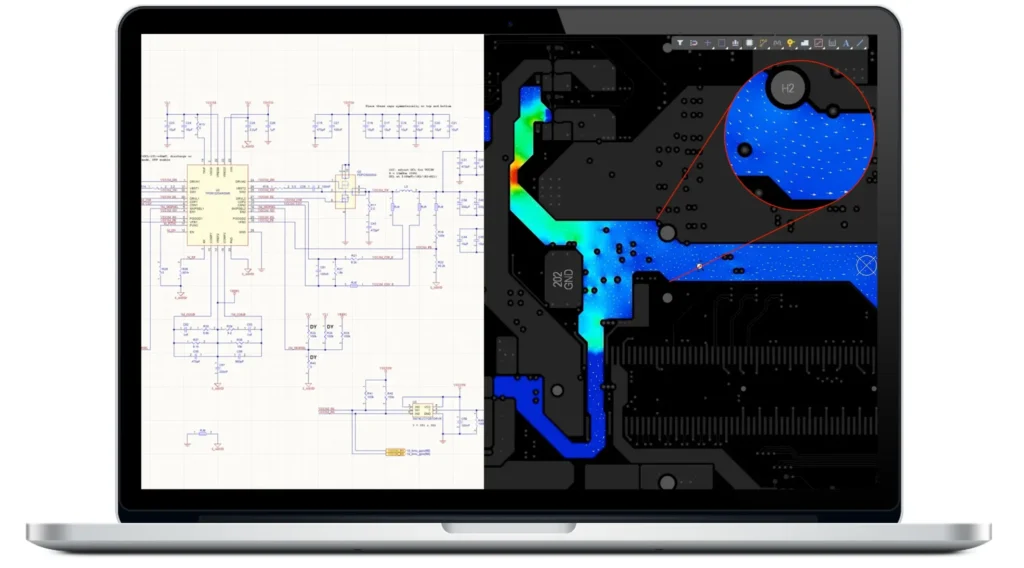

Die Technik zur Simulation des elektromagnetischen Verhaltens von Keysight ist integraler Bestandteil des Power Analyser von Altium ©Keysight

Wir haben daher zusammen mit Altium dafür gesorgt, dass unser Simulator in die Altium-Umgebung eingebunden wurde, damit Anwender die Leistungsintegrität direkt in der gewohnten Umgebung verifizieren können. Für den Anwender stellt sich das wie ein Tool dar. Im Rahmen einer vergleichbaren Partnerschaft mit Ansys haben wir das Tool Ansys HFSS in unsere Umgebung integriert. Eine weitere Partnerschaft mit ähnlicher Zielsetzung gibt es mit Synopsys.

Wenn wir Anbieter wie hier zusammenarbeiten und einen durchgängigen Flow kreieren, ist das für den Anwender vorteilhaft, weil er auf einen getesteten Flow zurückgreifen kann. Ich denke daher, die Zahl dieser Partnerschaften wird weiter zunehmen.

Seit Monaten wird heiß über den Einsatz von künstlicher Intelligenz in den unterschiedlichsten Bereichen diskutiert. Gibt es bei Ihnen Pläne, KIs bzw. Maschinelles Lernen in Ihre Tools zu integrieren?

Ja, das ist ein Feld, auf dem wir sehr aktiv sind. Ein Bereich, in dem wir die Technik für unsere Kunden schon verfügbar gemacht haben, ist die Device-Charakterisierung. Wenn eine Foundry einen neuen Prozessknoten einführt, müssen neue Modelle z.B. für die Transistoren entwickelt werden. Bislang sind dafür viele Messungen erforderlich, bei denen große Datenmengen anfallen. Darauf aufbauend wird das Modell erzeugt. Das ist ein Vorgang, der mehrere Wochen oder sogar Monate dauern kann. Den Vorgang der Modellgenerierung kann man mit Hilfe von KI und neuronalen Netzen deutlich beschleunigen. Das wurde auch durch interne Forschungsarbeiten unterstützt.

Mit Hilfe künstlicher neuronaler Netze (ANN) können diskrete Messdaten zeitsparend in kontinuierliche, stetige Funktionen für die sofortige Verwendung in Analyse und Simulation transformiert werden.

©Keysight

Gibt es weitere Bereiche, bei denen Sie über einen Einsatz von KIs nachdenken?

Ein weiterer Bereich, den wir anschauen, ist der Bereich Simulation und die Yield-Optimierung, bei dem viele Simulationen mit unterschiedlichsten Randbedingungen durchgeführt werden. Dafür wird viel Simulationszeit benötigt.

Eine KI kann helfen, die richtigen Parameter zu wählen, um die benötigte Simulationszeit zu verkürzen. 6G-Designs werden die Verbreitung von KIs in der EDA-Welt beschleunigen. Simulation und Optimierung nehmen wegen der umfassenden Parametersätze, die dort berücksichtigt werden müssen, eine enorme Zeit in Anspruch.

Einer unserer Techniker hat kürzlich demonstriert, wie kommerziell verfügbare KI-Technik mit unseren Simulatoren einsetzen können, um KI-Engines zu erzeugen, die das Herz eines 6G-Designs kreieren. Wir werden innerhalb weniger Monate ein KI-basiertes Tool-Kit für 6G Design haben. (jr)